Quản lý kho là một khâu rất quan trọng trong công ty, chịu trách nhiệm chính trong việc nhập, xuất, quản lý hàng hóa chính xác, tránh mất mát. Hiện nay với nhiều công cụ hỗ trợ quản lý kho đã giúp doanh nghiệp giảm nhân công và thời gian rất nhiều. Tuy nhiên trong quản lý kho vẫn cần những tiêu chuẩn giúp quản lý kho hàng nhanh, chuẩn xác, hỗ trợ nhiều cho các công đoạn khác. Cùng SINO tìm hiểu tiêu chuẩn 5S trong quản lý kho hiệu quả.

Nội Dung

Tiêu chuẩn 5S là gì?

Nguồn gốc của 5S

5S ra đời tại Nhật Bản vào những năm 1950, sau Thế chiến II, khi các doanh nghiệp Nhật tìm cách khôi phục và nâng cao năng suất, đặc biệt là Toyota.

Sau chiến tranh, Nhật Bản thiếu thốn nguyên liệu, vốn và nhân lực. Các nhà máy cần một cách quản lý tối ưu, tiết kiệm, không thể sản xuất thừa hay để kho bãi lộn xộn gây lãng phí. Từ đó Toyota bắt đầu xây dựng Hệ thống sản xuất Toyota (TPS) – nền tảng của Lean Manufacturing, trong đó 5S là bước khởi đầu.

Lý do Toyota chọn 5S trong quản lý kho

- Tăng năng suất lao động

Kho, xưởng được sắp xếp khoa học → công nhân tìm kiếm nguyên vật liệu nhanh chóng → rút ngắn thời gian chờ.

- Giảm lãng phí (Muda)

5S giúp phát hiện vật liệu, dụng cụ dư thừa.

Loại bỏ thao tác thừa và tồn kho không cần thiết.

- Nâng cao chất lượng sản phẩm

Môi trường sạch sẽ, gọn gàng giảm nguy cơ hỏng hóc, lẫn tạp chất.

Công nhân tập trung hơn vào công việc.

- Đảm bảo an toàn lao động

Lối đi thông thoáng, hàng hóa được đặt đúng chỗ → giảm tai nạn.

Các thiết bị nguy hiểm được quản lý rõ ràng.

- Xây dựng văn hóa kỷ luật

5S không chỉ là công cụ sắp xếp, mà còn là thói quen của nhân viên.

Khi ai cũng tuân thủ 5S → hình thành văn hóa doanh nghiệp kỷ luật, bền vững.

- 5S là bước nền để thực hiện các công cụ khác như Kaizen, Just-In-Time, Kanban.

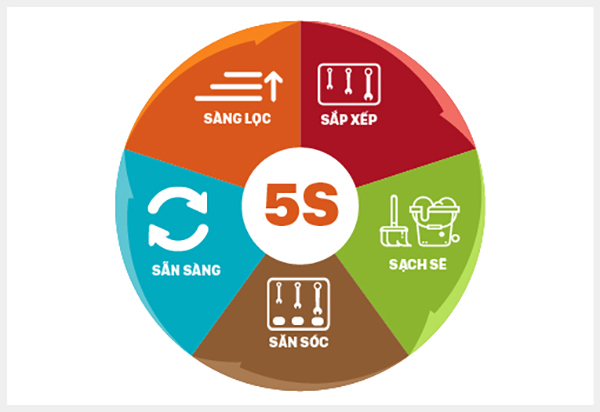

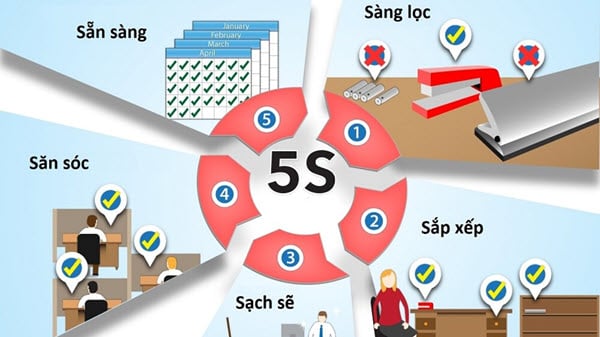

Nguyên lý của 5S trong quản lý kho

Nguyên lý: 5S được đặt tên theo 5 chữ cái đầu của 5 từ tiếng Nhật:

- Seiri (Sàng lọc) – Loại bỏ vật dụng không cần thiết.

- Seiton (Sắp xếp) – Sắp đặt mọi thứ ngăn nắp, dễ tìm, dễ thấy.

- Seiso (Sạch sẽ) – Giữ cho nơi làm việc luôn sạch sẽ.

- Seiketsu (Săn sóc) – Duy trì tiêu chuẩn vệ sinh, sắp xếp.

- Shitsuke (Sẵn sàng/Kỷ luật) – Tạo thói quen, kỷ luật trong thực hiện.

Seiri ( Sàng lọc)

Mục tiêu của bước này là giữ lại những vật dụng cần thiết và loại bỏ các thứ không còn giá trị sử dụng trong không gian làm việc. Để thực hiện, cần quan sát kỹ lưỡng và xác định các vật phẩm không còn cần thiết. Những vật dụng này có thể được xử lý bằng cách đưa vào kho, chuyển đến khu vực khác, tái chế hoặc loại bỏ hoàn toàn.

Để quá trình sàng lọc hiệu quả và tiết kiệm thời gian, hãy trả lời các câu hỏi sau:

- Vật dụng này dùng để làm gì?

- Tần suất sử dụng là bao lâu? Có thường xuyên không?

- Ai là người sử dụng hoặc cần đến vật dụng này?

- Vị trí hiện tại của vật dụng có thực sự phù hợp không?

Nếu các câu trả lời vẫn chưa đủ cơ sở để quyết định giữ hay bỏ, hãy gắn “thẻ đỏ” (red tagging) lên vật dụng. Thẻ này cần ghi rõ thông tin về vị trí, công dụng, ngày gắn thẻ và người sử dụng. Sau 1-2 tháng, kiểm tra lại các vật dụng được gắn thẻ. Nếu chúng vẫn không được sử dụng, hãy loại bỏ khỏi khu vực làm việc.

Ví dụ: Loại bỏ các thiết bị cũ kỹ, hỏng hóc hoặc những vật liệu đã mòn, rỉ sét không còn khả năng sử dụng.

Seiton ( Sắp xếp)

Sau khi loại bỏ các vật dụng không cần thiết, bước tiếp theo là tổ chức và sắp xếp các vật dụng còn lại một cách khoa học để tối ưu hóa hiệu quả và sự tiện lợi trong công việc. Quá trình sắp xếp theo phương pháp 5S cần được thực hiện theo một kế hoạch rõ ràng, đảm bảo tính dễ tiếp cận, thuận tiện trong sử dụng và bảo trì. Việc này có thể dựa trên không gian làm việc, tần suất sử dụng hoặc mức độ ưu tiên của từng vật dụng.

Nguyên tắc cơ bản bao gồm: đặt các vật dụng thường xuyên sử dụng ở vị trí gần người dùng, vật nặng đặt ở phía dưới, còn vật nhẹ thì bố trí ở phía trên. Tuy nhiên, cần linh hoạt điều chỉnh để phù hợp với đặc thù công việc và không gian thực tế.

Sau khi xác định cách sắp xếp, hãy lập danh sách các vật dụng và vẽ sơ đồ bố trí, ghi rõ vị trí cụ thể của từng món. Điều này giúp dễ dàng định vị vật dụng, đặc biệt khi có nhân viên mới hoặc trong trường hợp cần tìm kiếm nhanh.

Sử dụng các công cụ hỗ trợ như kệ, tủ, giỏ đựng để lưu trữ vật dụng một cách gọn gàng và hiệu quả. Khi hoàn tất, tiến hành đánh giá lại cách sắp xếp và thực hiện các điều chỉnh cần thiết để đạt được kết quả tối ưu.

Seiso (Sạch sẽ)

Seiso, bước thứ ba trong quy trình 5S, nhấn mạnh việc duy trì khu vực làm việc sạch sẽ, ngăn nắp thông qua việc thường xuyên lau dọn và vệ sinh.

Hoạt động này cần được thực hiện đều đặn mỗi ngày để đảm bảo môi trường làm việc luôn gọn gàng, không gây cản trở cho nhân viên trong quá trình làm việc. Bên cạnh việc dọn dẹp, Seiso còn bao gồm việc kiểm tra và bảo dưỡng máy móc, thiết bị nhằm phát hiện sớm các hư hỏng và xử lý kịp thời. Yếu tố cốt lõi của Seiso nằm ở ý thức tự giác và tinh thần trách nhiệm của mỗi cá nhân trong việc giữ gìn không gian làm việc sạch sẽ và an toàn.

Seiketsu – Tiêu Chuẩn Hóa

Theo thời gian, việc duy trì các bước 3S (Seiri, Seiton, Seiso) có thể đối mặt với nhiều khó khăn nếu thiếu sự kiên trì. Những lỗ hổng trong quá trình thực hiện có thể khiến môi trường làm việc quay trở lại trạng thái lộn xộn ban đầu.

Để đảm bảo các bước trên được thực hiện bền vững và hiệu quả, cần thiết lập các tiêu chuẩn đánh giá rõ ràng và xây dựng các chỉ tiêu cụ thể. Điều này giúp nhân viên thực hiện các quy trình một cách nhất quán, chính xác và đồng bộ, duy trì được môi trường làm việc tối ưu.

Shitsuke – Rèn Luyện

Shitsuke, hay rèn luyện, là bước cuối trong quy trình 5S, tập trung vào việc xây dựng thói quen và ý thức tự giác cho nhân viên để duy trì các bước 5S một cách hiệu quả và toàn diện. Mục tiêu là giúp mọi người trong tổ chức luôn chủ động giữ gìn môi trường làm việc mà không cần sự giám sát hay nhắc nhở từ cấp trên.

Việc áp dụng 5S lâu dài trong doanh nghiệp góp phần hình thành một văn hóa tổ chức kỷ luật, nơi nhân viên nhận thức rõ tầm quan trọng của việc duy trì không gian làm việc sạch sẽ, ngăn nắp và an toàn. Thông qua đào tạo, nhân viên được trang bị kiến thức và kỹ năng để thực hiện các quy trình 5S, đồng thời khuyến khích cải tiến liên tục để tối ưu hóa môi trường làm việc.

Lời kết

Với việc áp dụng quản lý kho 5S, quản lý kho sẽ hiệu quả hơn rất nhiều. SINO Corp là đơn vị cung cấp giải pháp mã vạch và RFID trong quản lý kho, cung cấp phần cứng và phần mềm hỗ trợ quản lý kho hiệu quả. Vui lòng liên hệ hotline 028 3848 0585. Ext: 121 để được tư vấn chi tiết.

>>> Tìm hiểu thêm:

Những quy định quản lý kho dược căn bản